De Expertos para Expertos: Soluciones para detectar fallas comunes en bandas transportadoras

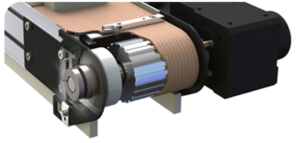

Existen múltiples problemas que afectan el correcto funcionamiento de las bandas transportadoras, los cuales varían desde la selección de la banda adecuada al proceso, la instalación de la banda, hasta problemas con otros accesorios que obstaculizan la producción continua.

Por eso es importante aprender a detectar las fallas más comunes que pueden tener las bandas transportadoras para prevenir paras no programadas y pérdidas en la producción.

¿Por qué la banda brinca sobre los piñones o no engrana adecuadamente?

Este inconveniente puede darse por distintos motivos, la mayoría se relacionan con el montaje de la banda, la cual muchas veces puede ser inadecuado. Por eso es importante contar con un equipo de expertos que aporte con una asesoría técnica para realizar un correcto montaje de la banda transportadora.

Para un experto de mantenimiento, es valioso conocer cómo prevenir los problemas más frecuentes en bandas transportadoras y sus soluciones:

1) Flexión catenaria incorrecta:

Este problema se debe a que la banda no muestra la flexión adecuada al momento del transporte, pues se debe tener la holgura correcta para un proceso idóneo.

Solución: Para empezar, es fundamental asegurar la caída de la catenaria en el lado de retorno de la banda, pues es lo que recomienda el departamento de ingeniería de UNI y el manual de ingeniería.

Se debe considerar que demasiada holgura disminuye el ángulo de envoltura o puede que no proporcione la tensión trasera correcta en los piñones.

2) Ubicación incorrecta del eje:

En ocasiones, por el mal montaje de la banda, el eje se suele colocar de forma incorrecta, lo cual afecta al funcionamiento de la banda.

Solución: Se debe comparar la ubicación del eje que existe, con la dimensión “A” recomendada en la ficha técnica de UNI.

De este modo, se tiene que ajustar el eje impulsor para cumplir con las dimensiones sugeridas.

3) Diseño incorrecto de retorno:

Es probable que el diseño que se realice en el montaje de la banda afecte el retorno del flujo de transporte, lo que puede afectar al correcto funcionamiento y traslado de producto.

Solución: Se debe asegurar que la vía de retorno de la correa brinde espacio libre para el hundimiento necesario de la catenaria. Si se considera crucial, se pueden ajustar los rodillos de retorno o quitar el retorno del deslizador para alcanzar el hundimiento adecuado.

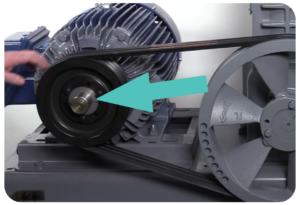

4) Los piñones o “sprockets” no están alineados:

Muchas veces los piñones de la banda transportadora afectan la estabilidad y trayectoria de la banda, por eso es relevante que se mantengan alineados.

Solución: Se debe verificar que los piñones se encuentren alineados entre sí y a lo largo del eje, con el fin de que todos encajen en el mismo lugar de la banda.

Varios piñones tienen marcas de sincronización que deben colocarse alineadas en todo el eje.